创新更“绿” 三明最大园区升级啦——尤溪经济开发区城南工业园的绿色秘笈

来源:三明日报 发布日期:2025-08-15【字体:大 正常】

纺纱工人在旭源纺织5G车间操作。

鑫森合纤光伏项目

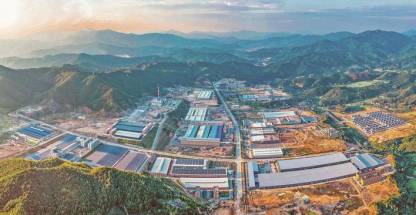

三明市尤溪经济开发区城南工业园全貌

近日,省工信厅公布2025年度福建省绿色制造名单:三明市尤溪县上榜4家省级绿色工厂、1个省级工业园区、1家省级绿色供应链管理企业。截至目前,尤溪已有国家级绿色工厂5家、省级绿色工厂4家(不含国家级)、省级绿色工业园区1个、省级绿色供应链管理企业1家。

这些绿色工厂、绿色园区都有什么奥秘?记者前往探访。

绿色园区: 集中供热 统一除污

从尤溪县城向南,驱车不足10分钟就来到尤溪经济开发区城南工业园,宽阔的马路两边绿植葱茏、厂区林立,沿途可见白色管网统一将蒸汽输向染整企业、黑色管网将各染整企业的废水输向污水处理厂统一处理。

城南工业园总规划面积3.97万亩,是三明市单体最大的工业园区。此次成为省级绿色工业园区。

“园区建设伊始,就强调规划,对机械产业、纺织染整进行分片,对染整专业园进行集中供热、统一除污。”尤溪经济开发区党工委书记阮仁宇说,尤溪积极响应国家关于绿色发展的号召,始终朝着更加节能、环保、安全方向努力。

在福建富瑞热电有限公司总控室里,总控大屏上锅炉总貌、汽水系统、点火系统、除渣系统、流量累积等情况直观展现,值班人员只需关注各节点的报警系统,出现异常情况时及时处理即可。

温度177℃、压力0.8MPa、密度4.8kg/m^3的低压蒸汽,温度229℃—267℃、压力2.6MPa—2.8MPa、密度12.9kg/m^3—13.7kg/m^3的中压蒸汽根据需求稳定输送到创益、格利尔、纳绮、华扬、鑫友鹏、佳宇等7家用热企业;蒸汽余热进入7MW高转速背压式汽轮机组发电,所发电量并入国网;脱硫、脱硝、除尘、除灰渣,污水、废水经集中处理达标后回收复用,烟气连续监测系统时刻监测“超低排放”的园区“发动机”。

污水处理厂是园区之“肾”。入水口处泛着白沫的污水,通过细格栅池、调节池、气浮池、脉冲厌氧池等先进设施,经水解酸化+Carrousel氧化沟+高效沉淀池+纤维盘滤池等工艺处理后,到了出水口就变成汩汩清流。出水水质全面达到《城镇污水处理厂污染物排放标准》(GB18918-2002)的一级A标准。这里规划用地面积98亩,一期工程建设规模为日处理污水1.5万吨。

绿色产业:型升级 全链低碳

在城南工业园,已形成纺织原材料从一根线—一匹布—一件衣服,再到终端产品品牌打造和销售的全产业链。低碳、绿色成为园区、企业的共识。

除了染整专业园集中供热、统一除污,园区还有一个“绿”秘笈,就是严格推行清洁生产,严格控制水污染和大气污染的项目入园。目前,园区已经实现废水在线监测、大气环境质量在线监测,已获得ISO14000环境管理体系和ISO5001能源管理体系认证。工业固体废弃物(含危废)处置利用率100%,万元工业增加值碳排放量消减率4.99%,园区空气质量优良率达100%。

2022年,园区成立绿色园区创建领导小组,不断强化目标管理,完善制度体系,组织节能宣传及教育培训,营造浓厚的节能降碳氛围。2024年12月,园区发布绿色工厂培育计划,推动更多企业向绿色化、智能化方向升级。同时,在土地使用、项目审批等环节开辟绿色通道、缩短审批流程,实行“一站式办公”,实现“企业不出园,能办所有事”目标,降低成本,为企业绿色转型提供便利条件。

园区围绕省政府推动万亿纺织支柱产业提质提效的要求,致力打造千亿纺织产业。目前已推动7家染整企业整合入园,实现排污总量不突破、装备技术大升级、产品品质大提升,纺织产业全链条加快形成。园区推动产业升级,以绿色低碳工厂、绿色供应链为绿色制造体系主要建设内容,鑫森合纤、丰帝锦纶、创益纺织染整、东方鑫威纺织、纳绮纺织等一批高新、绿色企业迅速崛起。

绿色工厂:智能减碳 绿色制造

全球首家针织化纤智能工厂、全国首条再生纺织闭环生产线......在城南工业园,一家家智能、绿色工厂活力十足。在鑫森合纤生产车间,屋面使用采光瓦与透光玻璃,充分利用自然光源;各场所均使用LED节能灯具,公共场所照明采取分区、分级与定时自动调光控制;屋顶除自然光源采光外,建设分布式光伏电站,大幅提升工厂的能源自给率;依托5G工厂智能化、数字化管理系统,实现对能源消耗和排放的精准监控与精细化管理;开展产品生态设计,纳入节能、低碳、节水、节材、环保等理念,生物基锦纶56长丝、GRS再生锦纶长丝等环境友好型、高性能纤维产品,满足下游市场日益增长的绿色需求。

从产品生命周期就开展碳足迹评价,减碳降本路径不断驱动绿色制造。与鑫森合纤一路之隔的六融工业,与鑫森合纤同属福建铭璨集团。

六融工业的垂直一体化智能工厂,是全球针织化纤类项目的首次尝试,在单一厂内实现“纺纱—加弹—织造—染整—印花—成衣”六道工序连续生产。从纱线至成衣实现“零转移”。

过去,企业需要从连江可门港、莆田秀屿等地购入己内酰胺原料,在尤溪纺丝,在福清织造染整,再到江苏、广东的成衣工厂加工。

“物流运输,重复的质检、静置等环节,包了拆、拆了包的包装等,耗时耗力耗能源。”六融工业总裁陈京伟说,“垂直一体化生产极大减少了包装损耗、运输成本以及平衡车间的能耗。”他举例,面料出厂和成衣生产前2道各需要24至36小时的平衡工序如今缩减为1道,其带来的车间面积缩减、空调能耗降低就是可观的数字。

在尤溪华扬纤纺科技有限公司车间,一个个废弃塑料瓶经过清洗、分类、筛选、破碎、干燥、融化、拉丝等工艺,最终变成再生涤纶短纤维。这种纤维可广泛应用于各类服装及家居用品的生产。

这是全国首家“废料回收—再生纤维—纱线面料”全链条闭环生产的企业,利用智能仓储、配料系统与再生涤纶纤维车间无缝衔接,大幅减少原料污染与物流环节损耗,智能化粗细联络车间使生产效率提升25%,年回收处理PET瓶片能力近3万吨,日处理量达80吨。

凭借绿色制造理念和出色环保表现,华扬纤纺通过GRS认证,与多个国际品牌供应商合作。2024年,生产再生化纤3万吨,再生纱线1.2万吨,产值达4.5亿元。

鼓励企业引进先进设备,“机器换工”推动数字化转型;鼓励企业采用先进的清洁生产技术和工艺,从源头减少污染物的产生和排放,对生产过程中的废水、废气、废物等进行资源化处理和回收利用,推动产业绿色低碳转型。近年来,城南工业园培育出顺源纺织、隆源纺织、旭源纺织、丰帝绵纶、东方鑫威5家国家级绿色工厂,鑫森合纤、红树林、华扬纤纺、永丰茂纸业等4家省级绿色工厂和1家省级绿色供应链管理企业。

“除了城南园,尤溪经济开发区还大力推动城西园、中仙临港园、溪尾园、竹木园提升整体绿色制造水平。到2027年,至少培育5家省级绿色工厂,力争3家达到国家级绿色工厂标准,并创建国家级绿色园区。”阮仁宇说。

//免责声明//

本网站基于非盈利目的引用或转载媒体报道及第三方来源信息,我们不对所转载内容的真实有效性、精准度及合规性作出承诺,相关内容也不代表本网站的官方态度。

所有转载内容的著作权归属原发布媒体、创作者或原版权方。若任何单位或个人认为本网站内容侵犯了自身合法权益可向我们提交书面意见及证明材料,我们将及时进行处理。

本网站提供的所有资料仅作为参考,不构成任何形式的投资决策建议。用户应自行对网站内容的准确性、完整性进行独立核实与判断。本网站不对用户因使用或未能使用本站信息、链接而产生的各类损失承担赔偿责任。

注:如存在疑问或需要进一步咨询,可通过邮箱 tczx4@swt.fujian.gov.cn 与我们取得联系。