发展新质生产力 厦门又结59项硕果

来源:厦门日报 发布日期:2025-05-08【字体:大 正常】

超高功率圆柱电池关键技术研究及应用项目产品,可满足电动工具在高功率上的需求。

高强钨合金微丝及其应用。

“厦门造”大功率氢燃料电池重卡。

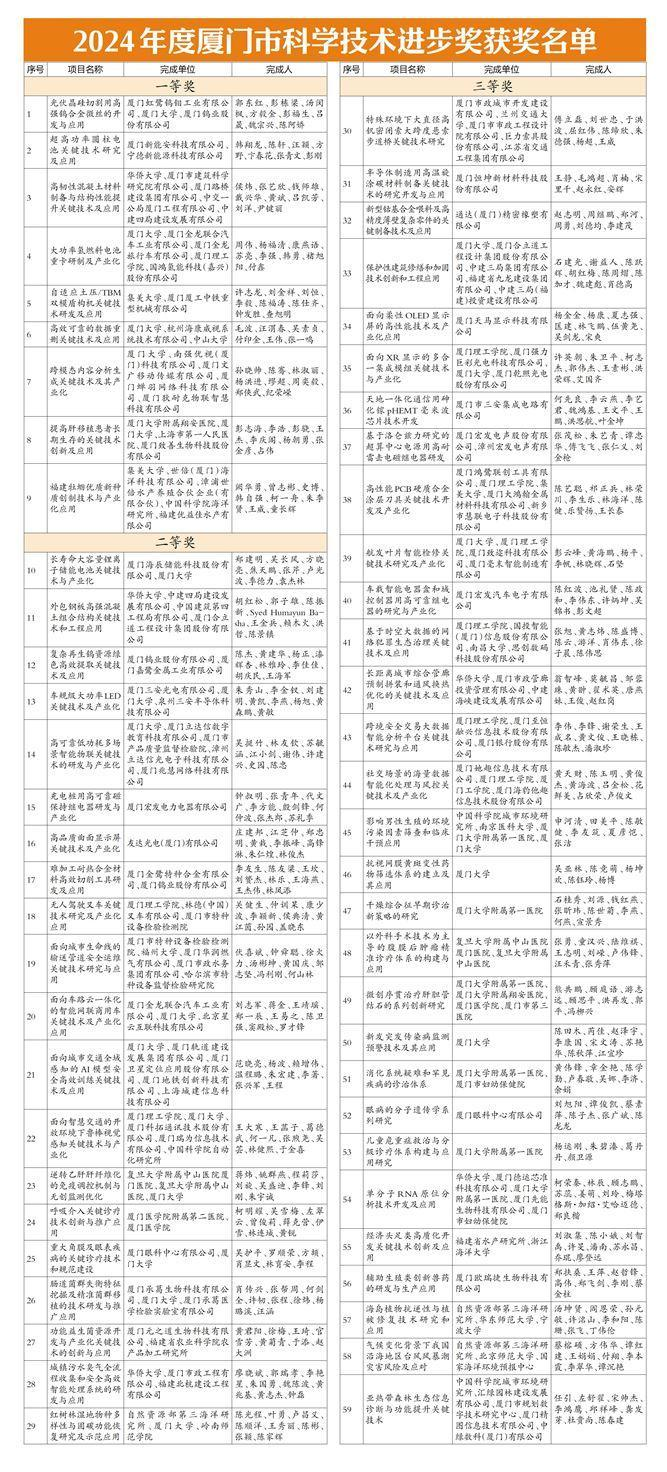

2024年度厦门市科学技术进步奖近日公布,59项科技创新成果获得厦门市科学技术进步奖。其中,“光伏晶硅切割用高强钨合金微丝的开发与应用”等9项成果获得市科学技术进步奖一等奖;“长寿命大容量锂离子储能电池关键技术与产业化”等20项成果获得二等奖;“特殊环境下大直径高钒密闭索大跨度悬索步道桥关键技术研究”等30项成果获得三等奖。

记者了解到,这些获奖项目覆盖新材料、新能源、先进制造、电子信息等我市重点产业领域,其中近八成已实现产业化应用,累计创造产值逾574.5亿元。取得发明专利授权606项,发表论文、专著1387篇,体现了我市科技创新对经济社会发展的硬核支撑,彰显了厦门深入实施科技创新引领工程取得的成效。

这些获奖成果有何亮点?对经济社会带来了什么?近日,记者采访部分获奖项目,为您“解码”这些代表我市前沿科学技术水平的创新成果。

亮点

聚焦重点产业

关键技术突破引领变革

此次获奖项目集中体现了厦门战略性新兴产业和未来产业的创新优势,尤其在新材料、新能源、人工智能等领域表现亮眼。厦门虹鹭钨钼工业有限公司联合高校研发的“光伏晶硅切割用高强钨合金微丝”成功突破关键材料进口依赖,实现光伏切割技术的革命性突破;厦门新能安科技有限公司的“超高功率圆柱电池”项目攻克了高功率密度与高能量密度协同优化技术难题,成为全球首家实现21700型大功率圆柱电池规模化量产的企业。

产学研深度融合

企业创新主体地位凸显

获奖的59项成果中,企业为主或参与的成果有44项,占比75%,表明企业成为科技创新的主体,产学研协同创新机制日趋完善,科技创新与产业创新正在加速融合。如厦门海辰储能的锂离子储能电池、三安光电的车规级大功率LED等项目均由企业牵头,通过与高校联合研发,有效打通了创新链与产业链,加速了新技术的产业化。

面向民生需求

科技创新惠及社会福祉

医疗健康、生态修复、智慧管廊等民生领域涌现系列成果,生动践行“面向人民生命健康”战略导向。我市通过技术创新在智慧医疗、环境治理、城市安全等领域的深度应用,持续提升市民健康水平与生活品质,城市韧性显著增强,为可持续发展注入新动能,充分体现科技服务民生、造福社会的时代价值。

获奖项目特写

从“小圆柱”到新能源先锋

从便携式电子产品到电动汽车,再到大规模储能系统,锂电池的应用无处不在。这种被誉为“小圆柱”的能源产品,以卓越的性能和便携性深刻改变我们的生活。然而,现有的电池技术尚无法完全满足电动工具在高功率上的需求,电池技术的创新与突破成为推动电动工具产业发展的关键因素。厦门新能安科技有限公司主导完成的“超高功率圆柱电池关键技术研究及应用”项目,攻克众多行业技术难题,实现了全球首个21700型超高功率圆柱电池大规模产业化。

据介绍,项目产品达到了40A高功率持续放电长达6分钟,连续不间断作业时长延至200%,这意味着对产品性能的极致追求。针对超高功率圆柱电池关键制备技术难题,项目研发团队从极耳密堆积与全激光焊接技术、正极离子掺杂与颗粒级配设计、新型超高动力学电解液配方、高强高电导隔膜改性、负极极片表面热处理、导热材料传热等全方位进行技术创新,攻克了超高功率圆柱电池在高功率密度和高能量密度方面兼顾的技术难题。

“项目技术优势在于其极耳间距的缩短,这不仅能显著增加电流通路,提升电池功率,还能降低电芯内阻。”新能安科技有关负责人介绍,团队开发出具有低产热和高散热的超高功率圆柱电池的产业化技术,满足了电动工具对高能量密度、高功率密度、高安全性和长寿命圆柱电池的需求。作为全球第一个实现21700型高功率圆柱电池大规模产业化的企业,他们完成了从基础研究、应用开发、专利保护到产品推广应用全过程,形成具有自主知识产权的核心技术。

项目产品自2023年投入应用,与全球顶尖电动工具企业展开了合作。不但推动高功率电池产业的转型升级,还有效带动了厦门市新能源产业的技术创新、上下游产业链的发展。

提高肝移植术后患者长期生存率

完成肝移植手术后,若要长期生存,术后免疫系统的稳态重塑十分关键。厦门大学附属翔安医院、厦门大学、上海市第一人民医院、厦门致善生物科技股份有限公司共同完成的“提高肝移植患者长期生存的关键技术创新及应用”项目,聚焦“精准抗排斥”“抗感染”和“预测肿瘤复发”三个最主要因素,在肝移植患者长期生存的关键技术攻关上取得了一系列突破性成果。

创新成果之一是,研发团队在国际上首先提出供、受体遗传因素,受体体重及肝功能是影响他克莫司代谢的最主要因素。同时深度解析了肝移植术后低免疫状态下的“四分期”免疫调控网络。

厦大医学院临床教授彭志海团队介绍,他克莫司是肝移植术后最常用的抗排斥药物,目前仅根据受体体重给药,极易造成个体间用药量巨大偏差。课题组通过药物基因组学、药物代谢动力学等,分析构建了他克莫司精准用药预测模型,基于此研发的智能化一体机已广泛应用于临床。另外,“四分期”免疫调控网络为肝移植术后患者临床管理提供了更精细化的指南。

项目的创新成果还包括,首次提出供肝PANX1蛋白调控受体免疫状态是决定多重耐药感染的关键,自主研发全自动病原菌快速检测分析系统,能覆盖60种细菌类型和100个耐药基因,从全血加样到出结果全程不到5小时,实现了肝移植术后感染的精准防治。

此外,循环肿瘤细胞是肝移植术后肿瘤复发的主要因素,研发团队创新性开发了肝癌循环肿瘤细胞快速检测仪。不同于传统技术,新技术有效降低了管路存留和细胞机械损伤,加上创新开发的振荡混匀技术,有效提高循环肿瘤细胞的免疫鉴定效率,试剂用量减少90%,全程检测不足1.5小时,有效预测肝移植术后肿瘤复发情况并指导精准治疗。

该项目多项成果已在数十家肝移植中心推广应用,促进多学科综合发展,提高疾病的诊治水平,丰富了肝移植术后长期管理诸多难题和重要实践。

让绿色长途运输“氢”而易举

传统重型卡车的碳排放占所有车型总排放量的47%,污染、能耗问题严重,研发新能源重卡是我国实现“双碳”目标的重要路径之一。而氢燃料电池重卡的零排放、续航里程长、加氢时间短等优势,成为新能源重卡重要发展方向。

针对当前氢燃料电池重卡存在功率低、氢耗高、低温启动难、可靠性差等技术挑战,厦门大学与厦门金龙、厦门金旅等单位历经多年深度产学研合作,共同完成“大功率氢燃料电池重卡研制及产业化”项目,在高功率密度氢燃料电池电堆、大功率氢燃料电池发动机系统、长续航高安全氢燃料电池重卡集成等关键领域取得一系列突破。

“高功率密度氢燃料电池电堆多个关键技术的突破,实现了高传质超薄双极板的批量化制造,使电堆功率密度提高了20%。”厦门大学萨本栋微米纳米科学技术研究院周伟教授介绍,项目组还开发出大功率、低氢耗氢燃料电池发动机系统,一方面研发面向大功率燃料电池系统的水热管理技术,保障了大功率氢燃料电池发动机系统的安全运行;另一方面通过设计“可调式波瓣结构新型氢气引射器”,有效提高氢气循环利用效率,降低了发动机系统氢耗率。

此外,项目组还提出了面向复杂工况的氢-电混合动力能量管理策略,解决了混合动力系统与整车动力输出的高效匹配难题。创新多步有序协同低温快速冷启动方法,实现氢燃料电池重卡在-30℃低温环境下快速启动。开展了高安全、长续航氢燃料电池重卡整车一体化集成,实现了动力系统能效及整车安全性和可靠性显著提升。

项目组研制的大功率氢燃料电池重卡,续航里程≥500公里,技术指标达到行业领先水平,多家应用单位车辆已实现长期安全稳定运营。迄今为止,已在福建、广东、浙江、河北和上海等地销售与推广,累计销售收入5.88亿元,助力厦门打造成为我国重要的氢燃料电池重卡研发和生产基地。

为光伏晶硅切割带来革命性技术突破

金刚石线锯(简称“金刚线”)是将金刚石磨粒固结在金属母线上制造而成的一种具有金刚石微型锯齿的切割工具,应用于光伏晶硅、半导体材料等高硬材料的切割。金刚线正朝着高强化和细丝化发展,其强度和线径主要由母线决定,行业迫切希望找到一种具备更高强度和更细线径的新型母线材料,来提升切割效率并提高出片率。

厦门虹鹭钨钼工业有限公司、厦门大学、厦门钨业股份有限公司联合完成的“光伏晶硅切割用高强钨合金微丝的开发与应用”项目,围绕金刚线母线的核心需求,对光伏晶硅切割用高强钨合金微丝制造过程中强韧化、细线化、长料化等关键技术进行攻关,取得了一系列重要创新成果。

这些成果包括,首创发明了高强钨合金微丝的复合强韧化技术,突破光伏晶硅切割碳钢母线的强度极限,制备出了抗拉强度超过6000MPa的高强钨合金微丝;创新开发了高强钨合金微丝的细线化制备技术,通过创新的高效均质粉末掺杂技术和高温快速净化烧结技术,解决了细线化过程中的杯锥断、劈裂等难题,制备出兼具高强度和细线径的高强钨合金微丝;创新开发了高强钨合金微丝的长料化制备技术,生产出单卷长度达300km的超长高强钨合金微丝,满足了光伏晶硅切割的长料化需求。

项目开发出了具有自主知识产权的高强钨合金微丝系列产品,高强钨合金微丝的整体技术已在厦门虹鹭钨钼工业有限公司实现了产业化,产品性能远高于国内外同类产品,其国内市场占有率超过85%,连续多年排名第一,产生了显著经济和社会效益。

助力高韧性混凝土绿色高端制造

混凝土结构在基础设施建设中占据主导地位,但其脆性易裂与安全韧性之间的矛盾一直是工程中的难题。高韧性混凝土具有超高的拉伸延性和优异的裂缝控制能力,但现有技术下,制备高强高韧混凝土仍需掺入大量的水泥和砂质骨料,在国家“双碳”目标战略背景下,如何降低高韧性混凝土基体胶凝材料的碳排放并进一步提高其抗压强度,对其在基础设施结构中的进一步推广应用至关重要。

针对以上问题和国家重大建设需求,华侨大学联合厦门市建筑科学研究院、厦门路桥集团、中交一公局厦门公司、中建四局等单位,攻关“高韧性混凝土材料制备与结构性能提升关键技术及应用”项目,自主研发了基于废弃石粉的绿色低碳和超高强度的高韧性混凝土材料及其高性能结构形式和加固方法。

项目取得的一系列创新成果还包括;研发出内掺大体量粉煤灰和石粉的绿色低碳、超高强度的高韧性混凝土,极大提升了结构的力学性能和耐久性能。提出了多种基于高韧性混凝土的组合结构新形式,充分发挥材料在超高拉伸变形、受压强度和韧性、剪切韧性等多方面的优势,并对结构的力学性能和抗震性能等进行系统研究,为新型结构的应用提供扎实的理论基础。研发出面向滨海环境的“FRP筋增强高韧性混凝土复合加固混凝土构件新技术”以及具有闽南特色的“风貌保护石结构高韧性混凝土嵌缝加固新技术”,充分发挥高韧性混凝土在恶劣环境和需求下的力学和耐久性等优势。

这一项目取得了具有自主知识产权的科研成果和先进技术,创建了相应的理论和成套设计方法。创新成果的应用,为混凝土材料的绿色高端制造以及基础设施结构安全韧性与可持续性提升提供了技术支撑,已在厦门及省内外多地建筑工程、桥梁、民居以及保护性建筑等新建和加固工程中成功应用,实现新增产值超过1.2亿元,取得了显著的经济效益和社会效益。未来,项目组将继续围绕超高性能混凝土及其结构持续攻关,服务于交通、海洋、桥梁、能源等重大工程及城市更新建设。

//免责声明//

本网站基于非盈利目的引用或转载媒体报道及第三方来源信息,我们不对所转载内容的真实有效性、精准度及合规性作出承诺,相关内容也不代表本网站的官方态度。

所有转载内容的著作权归属原发布媒体、创作者或原版权方。若任何单位或个人认为本网站内容侵犯了自身合法权益可向我们提交书面意见及证明材料,我们将及时进行处理。

本网站提供的所有资料仅作为参考,不构成任何形式的投资决策建议。用户应自行对网站内容的准确性、完整性进行独立核实与判断。本网站不对用户因使用或未能使用本站信息、链接而产生的各类损失承担赔偿责任。

注:如存在疑问或需要进一步咨询,可通过邮箱 tczx4@swt.fujian.gov.cn 与我们取得联系。